Plasmaskæreapparat

Plasmaskæringsteknologi bruges ekstremt sjældent i hverdagen, men i industrisfæren er den meget udbredt. På grund af det faktum, at du ved hjælp af en plasmaskærer nemt, hurtigt og effektivt kan skære næsten ethvert ledende metal såvel som andre materialer – sten og plast, det bruges i maskinteknik, skibsbygning, forsyningsselskaber, reklameproduktion, til reparation af udstyr og meget mere. Snittet viser sig altid at være glat, pænt og smukt. Dem, der lige vil mestre denne teknologi, kan være interesseret i et rimeligt spørgsmål, hvad er en plasmaskæremaskine, hvad er princippet for dens drift, samt hvilke typer plasmaskærere er, og hvad hver af dem bruges til. Alt dette vil give en generel forståelse af plasmaskæringsteknologien, giver dig mulighed for at træffe det rigtige valg, når du køber og mestrer driften af enheden..

Funktionsprincippet for plasmaskæremaskinen

Hvordan fungerer en plasmaskærer? Og hvad menes der med ordet “plasma”? For at plasmaskæreren skal fungere, er der kun brug for to ting – elektricitet og luft. Energikilden leverer højfrekvente strømme til faklen (plasmatron), på grund af hvilken der opstår en lysbue i plasmatronen, hvis temperatur er 6000 – 8000 ° C. Derefter ledes trykluft til plasmatronen, som ved høj hastighed skubbes ud af grenrøret, passerer gennem lysbuen, opvarmes til en temperatur på 20.000 – 30.000 ° C og ioniseres. Luft, som er ioniseret, mister sine dielektriske egenskaber og bliver en leder af elektricitet. Plasma er netop denne luft..

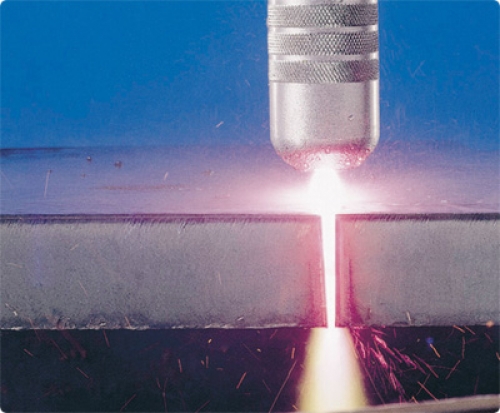

Ved at flygte fra dysen opvarmer plasmaet lokalt det emne, hvor det er nødvendigt at skære, og metallet smelter. Partikler af smeltet metal dannet på snitets frontoverflade blæses væk af en luftstrøm, der slipper ud med stor hastighed. Sådan skæres metal.

Plasmastrømmen (opvarmet ioniseret luft) øges, hvis luftstrømningshastigheden øges. Hvis vi øger diameteren på dysen, hvorigennem plasmaet slipper ud, vil hastigheden falde. Plasmahastighedsparametrene er omtrent som følger: Ved en strøm på 250 A kan den være 800 m / s.

For at gøre snittet jævnt skal plasmatronen holdes vinkelret på skæreplanet, den maksimalt tilladte afvigelse er 10 – 50 °. Skærehastighed er også af stor betydning. Jo mindre det er, jo bredere bliver snittet, og snitfladerne bliver parallelle. Det samme sker, når strømstyrken stiger..

Hvis du øger luftforbruget, reduceres klippebredden, men skærekanterne bliver ikke-parallelle..

Plasmaskæreapparat

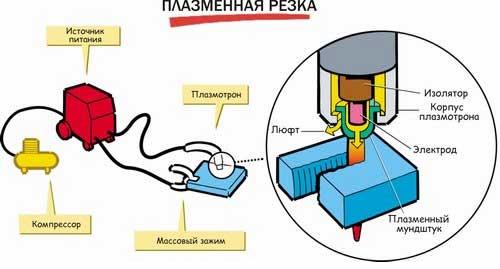

Plasmaskæremaskine består af Strømforsyning, plasmatron og kabel-hosepack, hvorigennem strømforsyningen er tilsluttet og kompressor med plasmatron.

Strømkilden til plasmaskæremaskinen kan være en transformer eller inverter, der leverer en stor strøm til plasmabrænderen..

Plasmatron, faktisk er det hovedelementet i apparatet – en plasmaskærer. Nogle gange kaldes hele apparatet ved en fejl en plasma -brænder. Måske skyldes det, at strømkilden til plasmaskæreren på ingen måde er unik, men kan bruges sammen med en svejsemaskine. Og det eneste element, der adskiller plasmaskæreren fra en anden enhed, er plasmabrænderen.

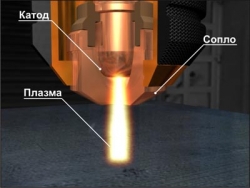

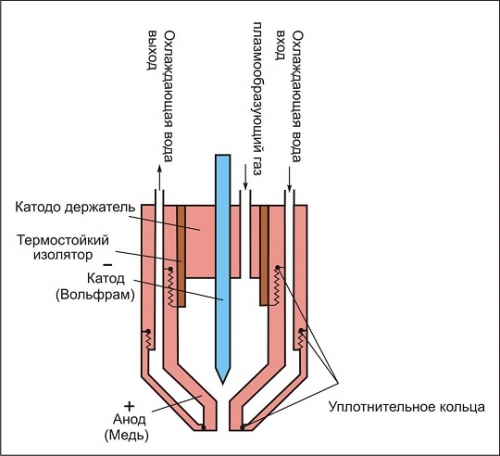

Hovedkomponenterne i en plasmatron er en elektrode, en dyse og en isolator mellem dem..

Inde i plasmatrons krop er der et cylindrisk kammer med lille diameter, hvor udløbskanalen er temmelig lille og tillader dannelse af en komprimeret bue. En elektrode er placeret på bagsiden af buekammeret, som tjener til at excitere en elektrisk lysbue..

Elektroder til luftplasmaskæring kan laves af beryllium, hafnium, thorium eller zirconium. Ildfaste oxider dannes på overfladen af disse metaller, hvilket forhindrer ødelæggelse af elektroden. Men for dannelsen af disse oxider kræves visse betingelser. De mest almindelige er hafniumelektroder. Men de er ikke lavet af beryllium og thorium, og det er selve oxiderne, der er skyld i: berylliumoxid er ekstremt radioaktivt, og thoriumoxid er giftigt. Alt dette kan have en ekstremt negativ effekt på operatørens arbejde..

Da initieringen af en lysbue mellem elektroden og emnet i det metal, der behandles, er direkte vanskelig, tændes først den såkaldte pilotbue – mellem elektroden og plasmatrons spids. Kolonnen i denne bue fylder hele kanalen. Derefter begynder komprimeret luft at strømme ind i kammeret, som passerer gennem lysbuen, opvarmes, ioniserer og øges i volumen med 50 – 100 gange. Plasmatrons dyse indsnævres nedad og danner en plasmastrøm fra den opvarmede ioniserede gas / luft, som skubbes ud af dysen med en hastighed på 2-3 km / s. I dette tilfælde kan plasmatemperaturen nå 25-30 tusinde ° C. Under sådanne forhold bliver plasmaets elektriske ledningsevne omtrent den samme som for metallet, der behandles..

Når plasmaet blæses ud af dysen og rører ved emnet med brænderen, dannes en skærende plasmabue – den arbejdende, og pilotbuen slukkes. Hvis arbejdsbuen pludselig af en eller anden grund også gik ud, er det nødvendigt at stoppe lufttilførslen, tænde for plasma -brænderen igen og danne en pilotbue og derefter starte trykluften.

Plasmatron dyse kan have forskellige størrelser og mulighederne for hele plasmatronen og teknologien til at arbejde med det afhænger af dette. For eksempel afhænger mængden af luft, der kan passere gennem denne diameter pr. Tidsenhed, af plasmabrænderens dyse. Plasmabrænderens skærebredde, driftshastighed og kølehastighed afhænger af mængden af luftforbrug. Plasmaskærere bruger dyser ikke mere end 3 mm i diameter, men snarere lange – 9 – 12 mm. Dysens længde påvirker snittets kvalitet, jo længere dysen er, desto bedre er snittet. Men her skal du være forsigtig, mål er vigtigt overalt, da en for stor dyse vil slides og falde hurtigere sammen. Den optimale længde anses for at være 1,5 – 1,8 gange dysens diameter.

Det er bydende nødvendigt, at katodestedet er fokuseret strengt til midten af katoden (elektroden). Til dette bruges en hvirvelforsyning af trykluft / gas. Hvis vortex (tangential) lufttilførsel forstyrres, bevæger katodestedet sig i forhold til katodens centrum sammen med buen. Alt dette kan føre til ustabil afbrænding af plasmabuen, dannelsen af en dobbeltbue og endda fejl i plasmabrænderen..

Plasmaskæringsprocessen bruger plasmadannende og beskyttelsesgasser. Plasmaskæreapparater med strømstyrke op til 200 A (du kan skære metal op til 50 mm tyk) bruger kun luft. I dette tilfælde er luft en plasma-dannende gas og en beskyttende, såvel som en kølende. I komplekse industrielle portaler bruges andre gasser – nitrogen, argon, brint, helium, ilt og deres blandinger.

Dysen og elektroden i plasmaskæremaskinen er forbrugsstoffer, der skal udskiftes rettidigt uden at vente på fuldstændig slid..

Grundlæggende er det sædvanligt at købe plasmaskærere færdige, det vigtigste er at vælge den rigtige enhed korrekt, så behøver du ikke at “afslutte med en fil”. Selvom der i vores land er “Kulibins”, der kan lave en plasmaskæremaskine med egne hænder og købe nogle dele separat.

Varianter af plasmaskæremaskiner

Plasmaskærere kendetegnes ved flere forskellige parametre. Plasmaskæreanordninger kan være bærbare installationer, portalsystemer, ledede udligningsmaskiner, specialiserede strukturer og installationer med et koordinatdrev. Særligt fremhævet er CNC (Computer Numerical Control) plasmaskæremaskiner, som minimerer menneskelig indgriben i skæringsprocessen. Men udover disse er der andre graderinger..

Enheder til manuel og maskinskæring

Manuel plasmaskæremaskine Den bruges til manuel skæring af metal, når plasmabrænderen holdes af en menneskelig operatør og leder den langs skærelinjen. På grund af det faktum, at plasmatronen altid er ophængt over emnet, der behandles, kan menneskehånden skælve lidt, selv under normal vejrtrækning, alt dette påvirker snittets kvalitet. Det kan have sagging, ujævnt snit, ryk mærker osv. For at lette operatørens arbejde er der særlige stop, der sættes på plasmabrænderens dyse. Med det kan du lægge plasmabrænderen direkte på emnet og omhyggeligt guide det. Gabet mellem dysen og emnet vil altid være det samme og opfylde kravene.

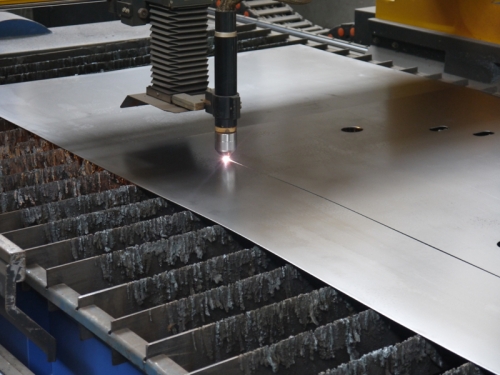

Maskinskæreindretninger er plasmaskærere af portaltype og udstyr til automatisk skæring af dele og rør. Sådanne anordninger bruges i produktionen. Kvaliteten af snittet med en sådan plasmaskærer er ideel; yderligere kantbehandling er ikke påkrævet. Og softwarekontrol giver dig mulighed for at lave udskæringer i forskellige formede former i overensstemmelse med tegningen uden frygt for at rykke din hånd på det forkerte tidspunkt. Snittet er præcist og glat. For sådanne plasmaskæremaskiner er prisen en størrelsesorden højere end for manuelle maskiner.

Transformator og inverter plasmaskæremaskiner

Der er transformere og inverter plasmaskærere.

Transformator plasmaskærere tungere end inverter og større i størrelse, men de er mere pålidelige, da de ikke svigter i tilfælde af spændingsstød. Driftstiden for sådanne enheder er længere end for inverterens og kan nå 100%. En sådan parameter som inklusionens varighed påvirker direkte detaljerne ved arbejde med enheden. For eksempel, hvis driftscyklussen er 40%, betyder det, at brænderen kan køre i 4 minutter uden afbrydelse, og derefter har den brug for 6 minutters hvile for at køle ned. Arbejdscyklus 100% bruges i produktionen, hvor apparatets arbejde varer hele arbejdsdagen. Ulempen ved en transformatorplasmaskærer er højt strømforbrug.

Transformatorplasmaskærere kan bruges til at skære tykkere emner. For en lignende luftplasmaskæremaskine er prisen højere end for en inverter. Ja, og det er en kasse på hjul.

Inverter plasmaskæremaskiner bruges oftere i hverdagen og i små industrier. De er meget mere økonomiske i energiforbrug, har mindre vægt og dimensioner og repræsenterer oftest et håndholdt apparat. Fordelen ved inverterplasmaskæreren er den stabile afbrænding af lysbuen og effektiviteten er 30% højere, kompakthed og evnen til at arbejde på svært tilgængelige steder.

Luftplasmaskæring og vandplasmaskæremaskine

Det er værd at bemærke, at der ikke kun er luftplasmaskæremaskiner, hvis driftsprincip og enheden blev beskrevet ovenfor, men også vandplasmaskæremaskiner.

Hvis i luftplasmaskærere luft fungerer som en plasmadannende og som en beskyttende og som en kølegas, derefter ind vandplasmaskærere vand fungerer som en køler, og vanddamp af plasmaformeren.

Fordelene ved luftplasmaskæring er lav pris og lav vægt, men ulempen er, at tykkelsen på det udskårne emne er begrænset, ofte ikke mere end 80 mm.

Kraften i vandplasmaskærere giver dig mulighed for at skære tykke emner, men deres pris er lidt højere.

Princippet for drift af vandplasmaskæremaskinen er, at den i stedet for trykluft bruger vanddamp. Dette gør det muligt at undlade at bruge en kompressor til luft- eller gasflasker. Vanddamp er mere tyktflydende end luft, så der er brug for meget mindre, forsyningen i dåsen er nok i cirka en måned eller to. Når en elektrisk lysbue strømmer i plasmabrænderen, tilføres der vand, som fordamper. På samme tid løfter arbejdsvæsken den negative polkatode væk fra dysens positive polkatode. Som et resultat antændes en lysbue, dampen ioniseres. Selv før plasma -brænderen nærmer sig det emne, der behandles, antændes plasmabuen, som udfører skæring. En slående repræsentant for denne kategori af plasmaskærere er Gorynych -apparatet, for et sådant plasmaskæreapparat er prisen omkring 800 USD..

Kontakt- og berøringsfri plasmaskæremaskiner

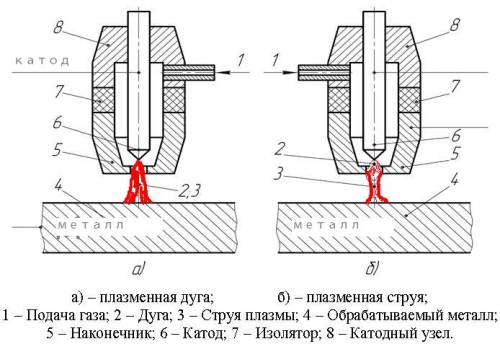

Afhængigt af om materialet, der skæres, er inkluderet i det elektriske kredsløb for plasmaskæring eller ej, afhænger skæretypen – kontakt og ikke -kontakt.

Kontakt plasmaskæring eller plasma -bueskæring ser sådan ud: buen brænder mellem plasma -brænderelektroden og emnet. Dette kaldes også en direkte bue. Buesøjlen er på linje med en plasmastråle, der slipper ud af dysen ved høj hastighed. Luften, der blæser gennem plasmafakkeldysen, komprimerer buen og giver den gennemtrængende egenskaber. På grund af den høje lufttemperatur på 30.000 ° C øges udstrømningshastigheden, og plasmaet har en stærk mekanisk effekt på det blæste metal.

Kontaktskæring bruges ved arbejde med metaller, der kan lede elektricitet. Dette er fremstilling af dele med lige og buede konturer, skærende rør, strimler og stænger, der laver huller i emner og meget mere..

Berøringsfri plasmaskæring eller skæring med en plasmastråle ser sådan ud: en lysbue brænder mellem elektroden og plasmaformens brænder, en del af plasmasøjlen føres ud af plasmabranden gennem dysen og er en højhastighedsplasmastråle . Det er denne jet, der er skæreelementet..

Berøringsfri skæring bruges ved arbejde med ikke-ledende materialer (ikke-metaller), såsom sten.

At arbejde med en plasmaskæremaskine og luftplasmaskæringsteknologi er en hel kunst, der kræver viden, tålmodighed og overholdelse af alle regler og anbefalinger. Kendskab til og forståelse af plasmaskærerenheden hjælper med at udføre arbejdet effektivt og præcist, da operatøren forstår, hvilke processer der forekommer i plasmabrænderen og videre på et eller andet tidspunkt, og kan kontrollere dem. Det er også vigtigt at overholde alle sikkerhedsforanstaltninger og sikkerhedsforanstaltninger, for eksempel er det nødvendigt at arbejde med en plasmaskærer i en svejserdragt, i et skjold, handsker, i lukkede sko og stramme bukser af naturligt stof. Nogle oxider frigivet under metalskæring kan forårsage uoprettelig skade på menneskelige lunger, derfor er det nødvendigt at arbejde i en beskyttelsesmaske eller i det mindste sikre god ventilation i arbejdsområdet..